Optimizar el contenido de humedad del alimento, es clave desde el punto de vista económico y de preservación de la calidad. Sin embargo, mucha humedad "libre" y desprotegida, nos lleva rápidamente al desarrollo indeseable de hongos y levaduras. Una combinación de propionatos activados y surfactantes especializados, puede ayudarnos a optimizar la humedad sin sacrificar la calidad.

La mayoría de los fabricantes de alimentos reconocen la importancia del control de la humedad en los alimentos balanceados para ganado. Por razones comerciales, es importante controlar el contenido de humedad para poder compensar las pérdidas (mermas) que ocurren durante los procesos de molido y enfriado de los alimentos. Más aún, el nivel adecuado de humedad es importante porque reduce el consumo de energía durante el proceso de compresión (peletizado) y asegura que la producción fluya suavemente y reduzca el riesgo de bloqueos. Esto también sirve para reducir el daño provocado por el calor excesivo. Garantiza además, una mejor calidad de pellet ya que el nivel óptimo afecta positivamente la dureza del pellet. El lado negativo de incrementar la humedad sería el hacerlo con "agua libre" que pone en riesgo la calidad del alimento porque estaría disponible para el desarrollo de microorganismos indeseables creando un rápido crecimiento de hongos con el riesgo de la producción de micotoxinas.

Molido y Enfriado

Estos dos son los principales procesos que generan pérdidas de humedad, difíciles de recuperar. El inyectar vapor en la cámara de acondicionamiento antes del comprimido, es un método aceptado para mejorar el proceso de pelletizado. Esta humedad añadida, comoquiera, usualmente desaparece de nuevo en el proceso de enfriamiento. Esto resulta típicamente en pérdidas o mermas del 0.5 al 1% en el alimento terminado en comparación con las materias primas.

Una manera interesante de compensar estas pérdidas es adicionando humedad durante el proceso de mezclado. La experiencia práctica demuestra sin embargo que añadir agua solamente, tiene un potencial limitado: después del enfriado, el nivel de humedad en el alimento terminado es cuando mucho, igual al nivel de humedad que tenía cuando entra en la prensa, aún con adiciones altas de agua sola. Y como habíamos dicho, si añadimos agua libre incrementamos el riesgo de crecimiento de hongos. Debido a esas pérdidas los productores de alimento buscan aprovechar los beneficios de eficiencia y calidad que les da el nivel óptimo de humedad en el alimento terminado.

El principal reto es mantener la humedad añadida sin poner en riesgo la vida de anaquel del alimento.

Emulsificadores y Surfactantes

La investigación nos ha demostrado que el uso de surfactantes y emulsificadores en combinación con el agua, es un método efectivo para mejorar el porcentaje de retención de humedad del agua añadida. Es bien sabido que los surfactante y emulsificadores reducen la tensión superficial del agua permitiendo una mejor penetración y distribución de la humedad en las partículas de alimento.

Los emulsificadores disponibles comercialmente han probado ser efectivos para mejorar la eficiencia de la planta de alimentos y el contenido de humedad, cuando se mezclan con la adición de humedad en la mezcladora. Sin embargo, el riesgo de crecimiento de hongos no se evita con esta práctica, afectando la vida de anaquel.

Nueva Tecnología

Los inhibidores del crecimiento de hongos en estado líquido se usan comúnmente para controlar hongos en materias primas y alimentos. Combinando el control de humedad con la preservación que nos da un inhibidor de hongos, nos permite establecer un programa efectivo de optimización del nivel de humedad, sin el riesgo de crecimiento de hongos que nos da el agua libre o "activa". Selko Feed Additives, recientemente lanzó una nueva tecnología para la inhibición del crecimiento de hongos, donde los surfactantes se combinan con los propionatos activados. Las micelas de los propionatos activados que se forman con esta tecnología, tienen la propiedad de incrementar la porosidad de la membrana exterior de los hongos, facilitando la penetración de los ácidos orgánicos y la adición de los surfactantes, refuerza la efectividad para detener su crecimiento. La aplicación de este concepto de combinar los propionatos activados con los surfactantes se comprobó en la planta experimental de Nutreco R&D. La hipótesis fue que las propiedades de "ligar" el agua que tienen los propionatos en combinación con los beneficios de los surfactantes, ayudarían a retener mayor cantidad de humedad mientras se conservaba o se aumentaba la vida de anaquel del alimento.

Se llevaron a cabo experimentos comparando los efectos de 1) Sin adición de agua; 2) Adicionando agua (1.5%) más un emulsificador comercial a razón de 300 g por ton; 3) Adicionando agua (1.5%) más una mezcla de propionatos activados con surfactantes (Fylax® Forte), a razón de 300 g por ton; y 4) Adicionando agua (1.5%) más una mezcla de propionatos activados con surfactantes (Fylax® Forte), a razón de 750 g por ton. La dosis de 300 g se escogió porque es una tasa de inclusión común de los emulsificadores comercialmente disponibles, para propósitos de optimización de la humedad.

La dosis recomendada para inhibición de hongos es de 750 g por ton. Se escogió para este propósito un alimento de lechón con niveles de humedad relativamente altos. Los productos se disolvieron y se asperjaron en la mezcladora utilizando un sistema de dosificación de líquidos. Todas las tandas de alimento se hicieron por duplicado bajo condiciones controladas. La presión de pelletización y el vapor se fijaron en todos los grupos o tratamientos. Se determinaron los niveles de humedad al inicio y al final (después del enfriamiento) y los pellets se analizaron en cuanto a dureza. Se usaron como indicadores de la eficiencia de producción, el Tiempo de prensado y el consumo de energía (kW por hora).

La vida de anaquel se determinó mediante la prueba de estrés acelerada, con 95% de humedad relativa y 35 oC.

Porcentaje de Humedad en el Pellet

En la Figura 1 se compara el efecto de diferentes tratamientos en cuanto al porcentaje de humedad en el pellet, después del enfriamiento. Como la adición de emulsificadores se considera como estándar de la industria, el nivel de humedad de éste se fijó como índice 100. A 300 gramos por tonelada, las propiedades de ligar humedad, de los propionatos activados y el efecto sinérgico de los surfactantes, resultó en igual o ligeramente superior capacidad de retención de humedad, comparado con el efecto de los emulsificadores. La adición de una cantidad mayor de los propionatos activados con surfactante, resultó en una mayor capacidad de retención de humedad con un porcentaje de retención de más del 130%.

Este efecto puede explicarse por la combinación del efecto de la "fuerza" para ligar el agua y las propiedades de los surfactantes, que consiguen capturar no solo la humedad adicionada en la mezcladora sino también parte del vapor inyectado en el acondicionador de la pelletizadora. Como es de esperarse, los mayores niveles de humedad reducen los consumos de energía en el proceso de pelletizado, en kW por hora (Figura 2), como en kW por tonelada métrica de alimento producido.

De nuevo, la reducción fue muy similar tanto la de los emulsificadores como la de la combinación de los propionatos activados y los surfactantes en la dosis de 300 g por Ton, reduciendo ambos en 7% las necesidades de energía. Y también la mayor inclusión de propionatos acticvados y surfactantes resultó en mayores beneficios, consiguiendo un 12% de reducción. Estos resultados confirman que los mayores niveles de humedad tienen efectos positivos para reducir los costos de producción del alimento. Como beneficio adicional, la producción tiene un mejor flujo reduciendo las posibilidades de bloqueo e incrementando la vida de los dados. En todos los grupos o tratamientos el índice de durabilidad del pellet se mantuvo dentro los estándares de calidad de la industria.

Manteniendo la Vida de Anaquel

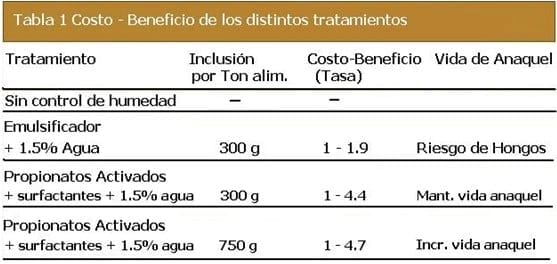

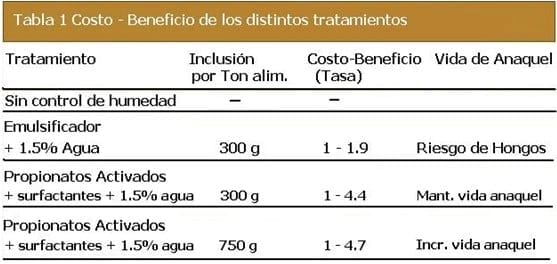

La combinación de propionatos activados y surfactantes a 750 g por ton de alimento resultó en un substancial incremento de la vida de anaquel del alimento pelletizado. Para efecto de la determinación de la factibilidad económica del control de la humedad en plantas de alimentos balanceados, se calculó el retorno sobre la inversión utilizando la relación (tasa) costo-beneficio. Estos fueron calculados utilizando los precios comerciales del alimento probado y la electricidad consumida. Dicha relación indica (Tabla 1) los ahorros en Euros por cada Euro invertido en la optimización del nivel de humedad. Como la vida de anaquel es difícil de calcular en dinero, se utiliza una estimación de los días preservados sin aparición de hongos o levaduras. Una combinación de ácidos orgánicos con propionatos activados (formando micelas) y surfactantes escogido y la adición de humedad en la peletizadora es un método efectivo para optimizar la humedad y asegurarnos la calidad del alimento.

Las propiedades de inhibición del crecimiento de hongos, de esta tecnología, elimina el efecto negativo en la vida de anaquel que se encuentra comúnmente cuando solamente se usan agua y emulsificadores. Las bajas dosis de inclusión permiten obtener beneficios económicos al productor de alimentos, para compensar las pérdidas (mermas) del proceso de fabricación manteniendo además la calidad que el mercado demanda.

Esto lo convierte en un enfoque interesante en aquellos países donde los márgenes de utilidad son reducidos.

Esta tecnología es también muy interesante para los fabricantes de alimento para mascotas, que buscan vidas de anaquel más largas.

Fuente: Selko Feed Additives