Post-Cosecha de Precisión. La Refrigeración de Granos y Semillas

Publicado: 9 de abril de 2012

Fuente: Ing. Domingo Yanucci (Consulgran – Granos). Rosario, Argentina

LA TEMPERATURA, CAUSA Y EFECTO

Todo deterioro se manifiesta siempre como un aumento de temperatura. Por eso la usamos como un elemento diagnóstico, aprovechando la termometría u otro método indirecto para conocer la temperatura del producto almacenado. Mucha bibliografía disponemos sobre focos de calentamiento seco y focos de calentamiento húmedo; su posible evolución, los problemas de calentamiento de capas, columnas, copetes, etc.

Todo deterioro se manifiesta siempre como un aumento de temperatura. Por eso la usamos como un elemento diagnóstico, aprovechando la termometría u otro método indirecto para conocer la temperatura del producto almacenado. Mucha bibliografía disponemos sobre focos de calentamiento seco y focos de calentamiento húmedo; su posible evolución, los problemas de calentamiento de capas, columnas, copetes, etc.

La temperatura, que es la medida del calor, es el motor de todos los procesos biológicos, afecta la respiración de los granos, de los insectos, de los hongos, otros microorganismos y provoca alteraciones físicas y químicas de la mercadería. Cada reacción bioquímica o proceso biológico tiene su temperatura óptima, cada especie insectil por ejemplo se multiplica mejor a diferente rango de temperatura.

El calor es la causa y el efecto, todos los fenómenos de auto-combustión lo tienen como protagonista. Al aumentar la temperatura, los procesos se aceleran, generan más calor y el ciclo vicioso (perjudicial) se autoalimenta y podemos llegar a sacar carbón donde colocamos alimentos o materia prima.

TAS (Tiempo de Almacenamiento Seguro): Como concepto general podemos afirmar que por cada 3 a 5ºC de incremento de temperatura se duplica el ritmo de respiración de la masa de granos. Así por ejemplo si en lugar de 25ºC, logramos 15ºC, la respiración baja en un 75%. Para poner un ejemplo fácil de entender, si 5.000Tn de un grano de U$S 200/Tn se almacena en buenas condiciones, en el almacenaje tradicional la merma es de U$S 2.700 en 3 meses, con la baja temperatura la merma baja a U$S 675, es decir evitamos una pérdida de U$S 2.025. Este cálculo es bien conservador, en la práctica las pérdidas son mayores. Claro está que son muchos otros aspectos a considerar para evaluar los beneficios económicos del sistema.

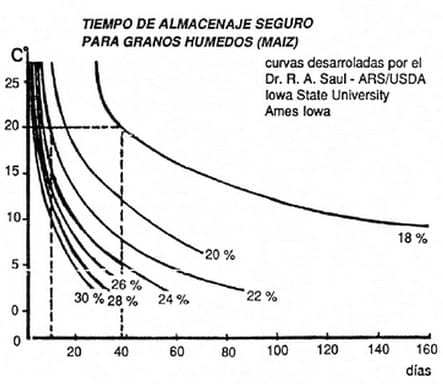

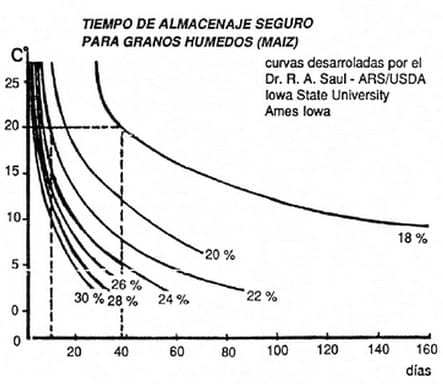

TAS MAÍZ

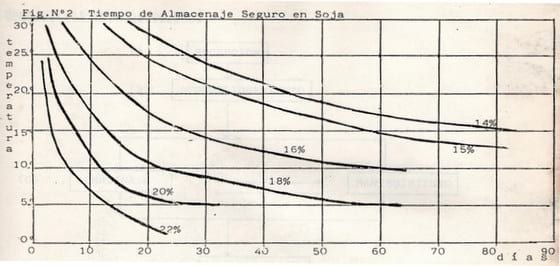

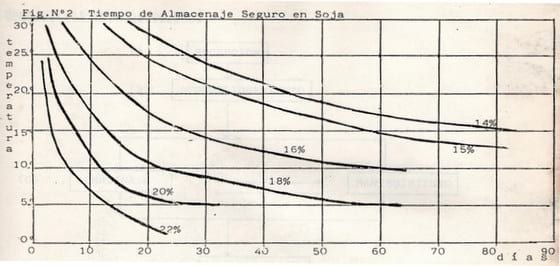

TAS SOJA

TAS SOJA

Sabemos que lo primero que se afecta en un grano es su poder y energía germinativa, el siguiente cuadro nos muestra el TAS comparativo de trigo y cebada, considerando pérdida de PG y pérdida de 1% (aparición de hongos).

Fuente: Kreyger 1972

La respiración de los granos y los hongos que siempre los acompañan producen calor, humedad, pérdida de peso seco, etc. El siguiente cuadro nos muestra el número de horas necesario para obtener un incremento de 5ºC en distintas masas de granos.

Por ej. maíz genera para las mismas condiciones un calentamiento 2 a 3 veces más rápido que cebada.

FRÍO EN LOS MOMENTOS CRÍTICOS Y TODO EL AÑO

FRÍO EN LOS MOMENTOS CRÍTICOS Y TODO EL AÑO

¿Cuándo necesitamos más del frío? Hay una respuesta obvia, cuando las temperaturas ambientes son relativamente elevadas para la conservación (mayores de 15ºC). Estas, según la zona, pueden ser de 3 a 9 meses al año. Otra alternativa es cuando el producto a almacenar esta húmedo y cada grado para abajo nos amplia sensiblemente el TAS.

Independientemente de las condiciones ambientales la refrigeración nos permite enfriar la mercadería a la temperatura deseada, prácticamente cuando ingresa a la planta. Lo que con la aireación se hace en 2 a 3 tandas a lo largo de varios meses, con la refrigeración se logra en una tanda (una sola vez) en forma inmediata. Solo si la mercadería está muy húmeda o hay alguna fuente de calentamiento, se deberá dar una nueva tanda de refrigeración. Largos períodos de almacenaje, cercanos a un año, requieren 2 o más tandas de refrigeración.

Los cuellos de botella en el secado: La secadora es sin dudas la maquina más costosa como inversión, más costosa como funcionamiento y la que más deterioro puede causar a la mercadería. Muchas veces la capacidad de recepción de húmedo, supera a la capacidad de acondicionamiento; es frecuente también que ingresen partidas con humedades muy distintas, por ej. 17 y 22% que se pasen por la secadora, lo que complica sobre manera el ajuste de la secada. En estas situaciones tener un equipo de frío que nos asegure la conservación del húmedo, previo al secado, nos desahoga la secadora en forma importante. Disponiendo de espacio, el grano frío se puede conservar varias semanas, hasta que se pueda usar la secadora en forma eficiente.

Otra alternativa ya citada en la bibliografía por el Ing. Carlos A. De Dios es usar la refrigeración a la salida del grano caliente en los sistemas combinados de secado. Logrando una eficiencia mayor en el proceso, ya que por cada 1ºC de enfriamiento se pierde en media 0,1% de humedad, es decir que si en lugar de enfriar a 25ºC, enfriamos a 15ºC, el grano logrará, perder aproximadamente 1% más en el post enfriado. Cuanto menos se deba sacar en la secadora, más eficiente es el proceso.

Como vemos son varias las operatorias que nos permiten optimizar un equipo de frío en la recepción. Más allá de esto resulta útil para el resto del año.

La variación de la humedad relativa y la temperatura es cíclica y de acuerdo a la zona y la época deberemos esperar condiciones más o menos adecuadas para las necesidades de la aireación. Con la refrigeración no es problema, tenemos la temperatura y la humedad que deseamos en todo momento. Los equipos nos permiten independizarnos de las condiciones ambientales y de la mano de obra permanente.

Para las semillas, dadas las condiciones de una mercadería, la menor temperatura nos asegura la energía y el poder germinativo.

CAMBIOS EN LOS PARADIGMAS DE LA POST-COSECHA

Los que llevamos algunas décadas trabajando en almacenaje, sabemos lo ideal que resultaba el uso de la refrigeración y lo lejana que la veíamos 30 años atrás. Hoy es una realidad accesible. La eficiencia alcanzada por los equipos, junto con un mejor conocimiento de las características de la masa de granos y la búsqueda del mínimo costo con la mejor calidad, nos hacen ver a la refrigeración como una tecnología indispensable de implementar prácticamente en todas las regiones productivas.

El comercio y la post-cosecha evolucionaron, sin considerar el uso de frío artificial. Por esta razón se generaron paradigmas (verdades universales) que a la luz de la tecnología actual carecen de valor. Para mencionar dos de gran trascendencia: la merma y las bases de humedad para conservar. Dentro de las mermas, la volátil es la más afectada. Históricamente se dice que un grano en buenas condiciones tiene una merma por respiración (volátil) de 0,003% por día. Esto parece un valor insignificante, sin embargo dadas las muchas semanas o meses de almacenaje y los millones de toneladas, cobra un significado transcendente. Normalmente se carga al entregador de la mercadería. Pero si esta merma (natural en condiciones de almacenaje tradicional) no existiera, sería sin dudas un gran beneficio para la planta de almacenaje.

La humedad de conservación de un maíz por varios meses es del orden de 13,5%. Aunque almacenemos con 14,5% a lo largo de los meses, con la aireación, la humedad baja. La tecnología del frío (Refrigeración Artificial), nos permite almacenar con seguridad más cerca de la raya (evitando pérdidas que resultan imposibles de recuperar totalmente al fin del ciclo). Experiencias similares se dan en otros granos de cereales y de oleaginosas.

En el próximo cuadro vemos el tiempo de almacenaje promedio del cereal refrigerado en función del nivel de humedad del mismo.

HUMEDAD % | TIEMPO |

12 - 15,5 | 8 - 12 meses |

13,5 - 17,5 | 6 - 10 meses |

17,5 - 18,5 | 4 - 6 meses |

18,5 - 20 | 1 - 4 meses |

20 - 23 | 2 semanas |

23 - 25 | 1 - 4 semanas |

Más de 30 | Refrigeración continua |

BENEFICIOS DEL FRÍO HOY Y EN LOS PRÓXIMOS AÑOS

Para los que manejan mercadería de alto valor, como semillas, la posibilidad de tener una tecnología segura, independiente de condiciones ambientales y suficientemente automatizada, es una alternativa muy interesante. Para los que manejan granos poder conservar disminuyendo las mermas, evitando pérdidas cuáli-cuantitativas gravosas, independizándose de aireaciones y de plaguicidas. Asegurándose que se está implementando una tecnología sin posibilidades de caducidad.

De un costo/beneficio muy auspicioso la Refrigeración Artificial se presenta como la tecnología del futuro disponible hoy. Lo que también debemos tener claro es que en la medida que pasen los años, que los demandantes de alimentos y materias primas se hagan más exigentes, que se perfeccionen las tecnologías de detección de los laboratorios, que los plaguicidas se vuelvan menos eficientes, que las micotoxinas crezcan en importancia, el uso del frío artificial será más que una buena posibilidad una exigencia tecnológica.

El frío se puede aplicar a todo y no requiere instalaciones especiales. Las excelentes características termo físicas de los granos (conductividad y difusividad térmica), que los convierte en excelentes aislantes, permiten que el frío sea una herramienta eficaz y duradera.

EVALUACIÓN ECONÓMICA DEL USO DE LA REFRIGERACIÓN

Tradicionalmente todo costo se define como la suma de gastos, amortizaciones e intereses. Fuera de este enfoque simple, podemos hablar de costos directos, indirectos, variables, fijos, etc. Veremos a continuación un ejemplo de cálculo que Ud. podrá reutilizar en su instalación:

INFORMACIÓN BÁSICA

Valor a nuevo: U$S 200.000.

Capacidad de enfriamiento: 1000 Tn/d.

Potencia eléctrica total: 180kw

Valor a nuevo: U$S 200.000.

Capacidad de enfriamiento: 1000 Tn/d.

Potencia eléctrica total: 180kw

Valor del kwh: 0,14 U$S.

Con esta simple información calculamos el gasto por tonelada, relativo al consumo de energía eléctrica:

180kw x 0,14 U$S/kw h= 25,2 U$S/h

Como enfría 41 Tn/h, el gasto por tonelada lo calculamos en 0,61 U$S/tn

Como enfría 41 Tn/h, el gasto por tonelada lo calculamos en 0,61 U$S/tn

Nota: Los gastos de mantenimiento se limitan a limpieza, por lo que pueden considerarse despreciables.

Los costos fijos, para simplificar el cálculo, se definen como la suma de intereses y amortizaciones. El interés es la compensación por el capital inmovilizado, se puede calcular como la mitad del valor a nuevo por una tasa de interés real del 10% anual.

I = VN/2 x i

I = 200.000 U$S / 2 x 10% = 10.000 U$S/año.

La amortización es la compensación por la depreciación que sufre un bien, ya sea por obsolescencia o desgaste. Podemos expresarlos como un costo fijo dividiendo el VN / 20, lo que para el ejemplo da 10.000 U$S/año.

Por lo tanto de costo fijo, interés más amortización, tenemos 20.000 U$S/año.

Tomando para el ejemplo que se enfrían 150.000Tn, el costo estimado está en:

(150.000 x 0,61 U$S/Tn ) + 20.000 U$S/año = 111.500 U$S/año

Tomando para el ejemplo que se enfrían 150.000Tn, el costo estimado está en:

(150.000 x 0,61 U$S/Tn ) + 20.000 U$S/año = 111.500 U$S/año

(150.000Tn del ejemplo, implica un trabajo de 150 a 160 días en el año.)

Tomando un valor de 200 U$S/Tn, tenemos 30.000.000 U$S en valor total de producto, el costo de refrigeración representa el 0,37% del valor de la mercadería almacenada. Solo la disminución de la merma por respiración (volátil) nos permite un recupero de prácticamente el 100% del costo de un año (101.250 U$S/año - equivalente al recupero del 75% de la merma por 150 días del volumen del ejemplo).

La ganancia de solo el 0,5% sobre el precio, debido a mejoras de calidad, sobre mercaderías conservadas con sistemas convencionales, implica un beneficio de 150.000 U$S/año, lo que equivale casi al valor a nuevo de la máquina.

La experiencia nos dice que en una a dos campañas como máximo, en la mayoría de los casos, se amortiza la inversión.

Modelo de Maquina utilizada marca Cool Seed

Temas relacionados:

Mencionados en esta noticia:

Consulgran

Recomendar

Comentar

Compartir

31 de julio de 2012

Sr: Welber Terra:

Este artículo (muy interesante), que está publicado por el Sr. Domingo es válido para cualquier grano. El grano seco que llegue al silo, se mantendrá con la humedad sin alterarse (14 %). No es teoría, sino ya probado en la práctica. en varias partes del mundo incluiyendo Uruguay.

Este método aplicando la refrigeración artificial es válido para cualquier grano o semilla, sea maíz, sorgo, etc.

Mis saludos,

Recomendar

Responder

25 de julio de 2012

Quiero saber si al refrigerar productos como maiz o sorgo no se producen micotocinas y wue pasa con la humedad?.

Desde ya muchas gracias

Recomendar

Responder

24 de julio de 2012

Estoy de acuerdo con la refrigeracion del Grano, pero en lo que se refiere a costo beneficio, hay algun estudio. Sabemos que el almacenamiento en frio del maiz hace una mejor proteccion del grana contra los insectos, hongos y bacterias,

Muy bueno el ariculo,

La refrigeracion en poroductos como el ñame lo han realizado?

Ing. S. Vega C.

Recomendar

Responder

9 de julio de 2012

Cuando se aplica la refrigeración a los granos almacenados en Silos Metálicos, no obstante las altas temperaturas del trópico como es el caso de Cuba, es un éxito; la experiencia nuestra con más de 150 Silos Metálicos de 2000 toneladas, hemos logrado controlar la conservación, eliminando las pérdidas por el concepto de presencia de insectos o microrganismos. La refrigeración inhibe el desarrollo de estos.

En Cuba se aplica la refrigeración; para la conservación de granos y semillas desde el 2006. Este método ha dado un resultado espectacular. Sólo aplicamos productos químicos para las medidas profilácticas y limpieza del silo antes de ser llenado.

Esta tecnología tiene un costo inicial elevado, pero se paga en un corto tiempo (año y medio apróximadamente), además libres de riesgos a la salud humana por aplicación indebida de los productos químicos.

Recomendar

Responder

Agroquimicos Versa

20 de abril de 2012

Y qué decir del impacto en la humedad relativa que yambién es controlada por este tipo de tecnologías .

En las Zonas Costeras de México , es practicamente imposible mantener inventarios de semilla de oleaginosas , de cultivos como soya , cártamo , etc ,., y de sorgo y maíz por el rápido y violento deterioro que sufren por las altas temperaturas y humedades relativas existentes . Sobre todo a latitudes tropicales .

Diferente a las Zonas del altiplano con humedades muy bajas aunque con temperaturas altas .

Alguien sa recuerda la fórmula aquella de que la suma de la humedad relativa en % más la temperatura en grados farenheit no debía de exceder de cuanto ? 180 ó 200 unidades o algo así ?

Saludos

VM Lamadrid

México

Recomendar

Responder

Molino Chacabuco S.A

15 de abril de 2012

Me parece interesante el articulo Domingo ,pero depende donde estamos ubicados puesto que hay zonas que nos podemos arreglar con aireación convencional bien manejada puesto que el clima ,temperaturas mínimas promedio por debajo de 15 grados centigrados nos permitiría bajar la temperatura de nuestros granos en etapas a niveles por debajo del peligro de desarrollo de insectos y reducir el peligro ampliando el tiempo seguro de almacenaje.

Nosotros tenemos 50000 toneladas de almacenaje y con una aireación manejada adecuadamente no superamos los 1,5 kw por tonelada en silos de hormigón puesto que el almacenaje en silos de chapa es diferente .

Cuando vos bajas demasiado la temperatura en los silos de chapa en periodos de verano tenes que tener mucho cuidado puesto que el contacto con el sol y el calor produce movimientos de temperatura y calentamientos sectorizados que nos pueden traer inconvenientes .

bueno me fui para otro lado , agradezco a esta pagina poder compartir mchas cosas .

Recomendar

Responder

Molinos Azteca y Juper S.A. de C.V.

Empresa Mexicana especialista en el diseño, fabricación e instalación de plantas elaboradoras de alimento balanceado para aves, cerdos, ganado, acuacultura

Enlace recomendado

10 de abril de 2012

hola. muy buena informacion, siempre me apoyo de estos articulos para enriquecer mis clases, ya qwue imparto varias materias a estudiantes de la carrera de agronomia

Recomendar

Responder

10 de abril de 2012

Muy interesante articulo. Cada dia mas es impresindible los puntos criticos de control tanto de materia prima como de producto terminado. Teniendo las pautas claras del equipamiento que nececitamos y de su correcto manejo achicamos la brecha de la mala implementacion de estas practicas de almacenaje.

Gracias.

Recomendar

Responder

9 de abril de 2012

Una maravilla su articulo amigo Domingo.Aca en el departamento del Cauca,Colombia, un grupo de 450 familias estamos luchando con el cultivo del aguacate Hass(palta en peru y chile). Si tiene algunas indicaciones para este producto en cuanto a su conservacion mediante la aplicacion de frio por favor , se las agradeceria mucho.

felicidades y éxitos

jose jaoquin castaño clavijo

Recomendar

Responder

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.