Granja Porcina en Confinamiento

Publicado: 22 de agosto de 2006

Por: Ing. Roberto Montanaro

Este informe es una simple recopilación de conceptos básicos de instalaciones y equipamiento de granjas porcinas en confinamiento. El objetivo de este artículo es poder visualizar el funcionamiento de este tipo de salas como así también brindarle al lector y/o productor porcino una información sintética de cómo son las instalaciones, equipamiento y herramientas a utilizar en el interior de las mismas. Como profesional de la Ingeniería en lo que se refiere a proyectos de construcción de granjas porcinas, me pareció apropiado en este caso, ilustrar el artículo con algunas imágenes de interiores muy requeridas por nuevos y jóvenes productores, junto con diversos implementos básicos de funcionamiento. Espero que este documento permita esclarecer ciertas dudas, fundamentalmente para los lectores que tengan intenciones de iniciarse en este tipo de actividad. Muchas gracias por leerme y estoy a vuestra disposición para lo que corresponda.

Premisa

Premisa

El confinamiento intensivo porcino se subdivide en dos tipologías fundamentales:

• Intensivo de Reproducción

• Intensivo de Crecimiento

• Intensivo de Reproducción

• Intensivo de Crecimiento

Tal clasificación puede también en algunos casos ser diferente, ya que un confinamiento de reproducción puede prever también el engorde de animales por lo tanto se habla de confinamiento a ciclo cerrado, mientras que en los casos que el destino del confinamiento sea único (reproducción o crecimiento) se habla de granja en confinamiento a ciclo abierto. Es evidente que entre los dos extremos existen una serie de situaciones intermedias que vienen denominados confinamientos a ciclo parcialmente cerrado y abierto.

Granja Intensiva de reproducción

El ciclo productivo relativo a este tipo de confinamiento prevé las siguientes operaciones:

1) Recepción de cerdas de reproducción.

2) Inseminación, gestación y parto.

3) Expedición y transporte al Sector Crecimiento.

El ciclo productivo relativo a este tipo de confinamiento prevé las siguientes operaciones:

1) Recepción de cerdas de reproducción.

2) Inseminación, gestación y parto.

3) Expedición y transporte al Sector Crecimiento.

Recepción de Cerdas Reproductoras

Las cerdas de reproducción vienen adquiridas de criaderos especializados en selección de animales reproductores o seleccionados en el interior de la granja.

Las cerdas seleccionadas en el interior de la misma, vienen reunidas en la zona de espera en calor listas para ser inseminadas.

Las cerdas que provienen de otras granjas mediante traileres especiales son destinadas a las salas de espera o al “local cuarentena”.

La descarga de los animales se realiza mediante apropiadas rampas móviles que vienen acostadas y orientadas a la puerta de descarga y mediante el ingreso de un operador sobre el trailer, las cerdas se las hace descender y puestas en movimiento se las dirige hacia el interior de los box de la sala de espera o de la sala enfermería.

Desplazada la rampa de descarga, el trailer es llevado a la zona de lavado y desinfección para poder realizar un nuevo transporte. (Figura 79 – rampade descarga para cerdos).

Las cerdas de reproducción vienen adquiridas de criaderos especializados en selección de animales reproductores o seleccionados en el interior de la granja.

Las cerdas seleccionadas en el interior de la misma, vienen reunidas en la zona de espera en calor listas para ser inseminadas.

Las cerdas que provienen de otras granjas mediante traileres especiales son destinadas a las salas de espera o al “local cuarentena”.

La descarga de los animales se realiza mediante apropiadas rampas móviles que vienen acostadas y orientadas a la puerta de descarga y mediante el ingreso de un operador sobre el trailer, las cerdas se las hace descender y puestas en movimiento se las dirige hacia el interior de los box de la sala de espera o de la sala enfermería.

Desplazada la rampa de descarga, el trailer es llevado a la zona de lavado y desinfección para poder realizar un nuevo transporte. (Figura 79 – rampade descarga para cerdos).

Rampa de descarga

La sala de espera es normalmente el lugar dónde se realiza la inspección de los animales y el control contumacial por parte del veterinario. Este control viene efectuado sobre los animales no tabulados en box, además un operario recibiendo explicaciones del médico veterinario aísla los animales a inspeccionar entreteniéndolos con herramienta apropiada o encerrándolos en box predispuesto para ello.

En esta zona los animales que presentan signos evidentes de enfermedades, traumas o debilitados son separados para efectuarles tratamiento terapéutico.

Pasado el período de cuarentena las cerdas- madres son trasladadas al sector gestación en jaulas individuales (figura 80) en espera del primer estímulo (calor).

En esta zona los animales que presentan signos evidentes de enfermedades, traumas o debilitados son separados para efectuarles tratamiento terapéutico.

Pasado el período de cuarentena las cerdas- madres son trasladadas al sector gestación en jaulas individuales (figura 80) en espera del primer estímulo (calor).

Sector Gestación en jaulas individuales

En esta zona independientemente de la técnica de fecundación utilizada viene efectuada diariamente la estimulación con el verraco (padrillo), el cuál es conducido por un operario entre las jaulas, esta operación tiene una singular importancia en estimular calor en los animales gracias a la gran cantidad de feromonas producidas.

Inseminacion, Gestación y Parto

La inseminación puede ser natural (hoy por hoy solo en pequeñas realidades y en algunos animales) y artificial.

La inseminación natural prevé que la cerda sea transferida asu correspondiente jaula (fig. 81) para ser montada de parte del padrillo.

La inseminación puede ser natural (hoy por hoy solo en pequeñas realidades y en algunos animales) y artificial.

La inseminación natural prevé que la cerda sea transferida asu correspondiente jaula (fig. 81) para ser montada de parte del padrillo.

(Fig. 81 caballete de monta natural de parte del padrillo)

La inseminación artificial se compone de algunas operaciones que pueden ser esquematizadas de la siguiente manera:

- Extracción de semen del padrillo.

- Análisis del semen extraído y su disolución en pequeñas dosis.

- Inseminación de la cerda.

Extracción de Semen

El padrillo, al terminar la ronda de estimulación delante de las cerdas en el sector gestación, viene dirigido por un operario hasta el local donde hay una especie de caballete que lo llaman “potro fijo” o “potro móvil” (que simula una cerda) sobre el cual se hace montar el padrillo (fig. 82).El operario recupera el semen del mismo mediante una vagina artificial a temperatura controlada (aprox. 37 – 38 ºC) que viene inmediatamente transferida al local dónde se efectúa el análisis del semen.

- Extracción de semen del padrillo.

- Análisis del semen extraído y su disolución en pequeñas dosis.

- Inseminación de la cerda.

Extracción de Semen

El padrillo, al terminar la ronda de estimulación delante de las cerdas en el sector gestación, viene dirigido por un operario hasta el local donde hay una especie de caballete que lo llaman “potro fijo” o “potro móvil” (que simula una cerda) sobre el cual se hace montar el padrillo (fig. 82).El operario recupera el semen del mismo mediante una vagina artificial a temperatura controlada (aprox. 37 – 38 ºC) que viene inmediatamente transferida al local dónde se efectúa el análisis del semen.

(Fig. 82 – “potro fijo” para extracción del semen)

Analisis del Semen Extraido y su Disolución en Pequeñas Dosis

Con el semen extraído se preparan algunos vidrios para observar mediante el microscopio. Viene analizada la vitalidad de los espermatozoides y su movilidad.

En función de estas características y de la concentración relevada en el semen, se preparan, mediante disolución con líquidosfisiológicos apropiados las dosis individuales para inseminar las cerdas.

Con el semen extraído se preparan algunos vidrios para observar mediante el microscopio. Viene analizada la vitalidad de los espermatozoides y su movilidad.

En función de estas características y de la concentración relevada en el semen, se preparan, mediante disolución con líquidosfisiológicos apropiados las dosis individuales para inseminar las cerdas.

Inseminación de la Cerda

Mediante correspondientes catéteres desechables ligados a la bolsa de semen, el operario efectúa la inseminación a la cerda (fig. 83).

(Fig. 83 – Inseminación Artificial)

Confirmada la gravidanza en las cerdas, estas vienen transferidas a los box múltiples teniéndolas allí hasta una semana antes delparto, dónde serán transferidas a las salas correspondientes.

Mediante correspondientes catéteres desechables ligados a la bolsa de semen, el operario efectúa la inseminación a la cerda (fig. 83).

(Fig. 83 – Inseminación Artificial)

Confirmada la gravidanza en las cerdas, estas vienen transferidas a los box múltiples teniéndolas allí hasta una semana antes delparto, dónde serán transferidas a las salas correspondientes.

Sala de Parto

Es un local equipado con diferentes jaulas (fig.84) en grado de albergar la cerda –madre hasta el periodo de lactación (21 – 28 días).

La cerda-madre realiza el parto sin necesidad de asistencia por parte del operario, que interviene solo en caso de parto problemático.

La cerda-madre en esta fase es particularmente agresiva y protectora del nido, motivo por el cual cada eventual intervención por parte del operario en asistir a la madre o a los neonatos puede constituir un factor de riesgo.

Es evidente que en esta zona del confinamiento se debe efectuar una correcta práctica higiénica, con limpieza y desinfección de las estructuras cuando las madres dejan la sala de parto para volver al sector gestación (para la estimulación de un nuevo calor).

En lo que concierne a la asistencia y cura de los neonatos-lechones se hace comentario en el punto “cura y tratamientos sanitarios” no tratado en este documento.

Es un local equipado con diferentes jaulas (fig.84) en grado de albergar la cerda –madre hasta el periodo de lactación (21 – 28 días).

La cerda-madre realiza el parto sin necesidad de asistencia por parte del operario, que interviene solo en caso de parto problemático.

La cerda-madre en esta fase es particularmente agresiva y protectora del nido, motivo por el cual cada eventual intervención por parte del operario en asistir a la madre o a los neonatos puede constituir un factor de riesgo.

Es evidente que en esta zona del confinamiento se debe efectuar una correcta práctica higiénica, con limpieza y desinfección de las estructuras cuando las madres dejan la sala de parto para volver al sector gestación (para la estimulación de un nuevo calor).

En lo que concierne a la asistencia y cura de los neonatos-lechones se hace comentario en el punto “cura y tratamientos sanitarios” no tratado en este documento.

(Fig.84 – Jaulas y sala de parto)

Los lechones alejados de la madre vienen generalmente transferidos a la sala de destete o quedan en la misma ya que la cerda-madre como es apartada de dicha sala se absorbe tal función, en esta fase los lechones vienen vacunados. Los lechones destetados que llegan al peso de 30 – 40 kg, en función del management de la granja quedan disponibles para ser expedidos o transferidos al sector engorde.

Expedición - Transporte

Para la expedición de los animales se procede a la carga sobre un trailer utilizando la rampa-móvil de carga (fig.79) a excepción de los movimientos que se realizan en el interior de las salas que se realizan concarros equipados o mediante corredores de movimiento (fig.85).

Para la expedición de los animales se procede a la carga sobre un trailer utilizando la rampa-móvil de carga (fig.79) a excepción de los movimientos que se realizan en el interior de las salas que se realizan concarros equipados o mediante corredores de movimiento (fig.85).

(Fig. 85 – Corredor de movimiento de animales)

En lo relativo a mover los animales muertos, los lechones son llevados manualmente cuando su peso es 20 – 25 kg y sucesivamente por medio de carros equipados utilizados para la carga y para los movimientos internos de cerdos muertos de peso elevado, madres, capones etc. (fig.86).

(Fig. 86 – Carro para la carga y transporte de capones muertos)

(Fig. 86 – Carro para la carga y transporte de capones muertos)

Salas de Engorde

Recepcion de Animales

Los animales son transferidos desde el sector destete (fig. 87) al sector engorde (fig.88) o llegan transportados en trailer. (Fig. 89)

(Fig. 87 – Sector Destete) (Fig.88 – Sector Engorde)

Se procede la descarga de la misma forma como se realizó con las cerdas en el sector gestación.

Los animales en este caso son destinados al interior de las salas donde serán engordados hasta el peso de faena previsto (160 kg para la producción de jamón o hasta el peso de 100 – 120 kg para el cerdo de carnicería).

Los lechones serán subdivididos en grupos más o menos homogéneos en función de la edad y del peso, encerrados en el interior de los box.

Un operario se ubicará sobre el trailer y otro en el interior de la sala para dirigir los mismos hacia los diferentes box.

Terminada la descarga, el trailer es llevado a la playa de lavado y desinfección para poder efectuar otra carga similar.

En los primeros días de confinamiento los operarios verifican el estado de los animales junto al veterinario, se establece la estrategia alimenticia y de profilaxis como así también la terapia a utilizar.

Generalmente los operarios (antes que los animales estén juntos en el box o apenas son ingresados) proceden a esparcir por tierra en forma manual alimento balanceado en forma de harina, a los fines de educar a los animales respecto de un área del box como zona de reposo, delineando una zona de defecación o utilizando aquella presente (realizada normalmente sobre pisos ranurados).

De esta manera se procede entonces a la normal gestión alimenticia que en casi todos los casos se prevé alimentación liquida con distribución automatizada en los comederos.

Durante el ciclo de engorde(en algunos casos) los operarios suelen reunir en diferentes box los animales en mejores condiciones homogéneas. Tales operaciones (igualación) se efectúan un par de veces antes de la primera fase de crecimiento (50 – 60 kg) y al inicio de la fase de engorde (80 – 100 kg).

También en este sector del confinamiento se deben mover los animales muertos y aquellos que deben ser objeto de tratamientos terapéuticos.

El movimiento de los animales muertos se los realiza directamente entrando con los carros de la fig.86,alivianando con el carro de transporte; el cadáver viene transportado a un local destinado para este tipo de situaciones en espera de ser recuperado por parte de empresas autorizadas para estos casos.

Los animales en este caso son destinados al interior de las salas donde serán engordados hasta el peso de faena previsto (160 kg para la producción de jamón o hasta el peso de 100 – 120 kg para el cerdo de carnicería).

Los lechones serán subdivididos en grupos más o menos homogéneos en función de la edad y del peso, encerrados en el interior de los box.

Un operario se ubicará sobre el trailer y otro en el interior de la sala para dirigir los mismos hacia los diferentes box.

Terminada la descarga, el trailer es llevado a la playa de lavado y desinfección para poder efectuar otra carga similar.

En los primeros días de confinamiento los operarios verifican el estado de los animales junto al veterinario, se establece la estrategia alimenticia y de profilaxis como así también la terapia a utilizar.

Generalmente los operarios (antes que los animales estén juntos en el box o apenas son ingresados) proceden a esparcir por tierra en forma manual alimento balanceado en forma de harina, a los fines de educar a los animales respecto de un área del box como zona de reposo, delineando una zona de defecación o utilizando aquella presente (realizada normalmente sobre pisos ranurados).

De esta manera se procede entonces a la normal gestión alimenticia que en casi todos los casos se prevé alimentación liquida con distribución automatizada en los comederos.

Durante el ciclo de engorde(en algunos casos) los operarios suelen reunir en diferentes box los animales en mejores condiciones homogéneas. Tales operaciones (igualación) se efectúan un par de veces antes de la primera fase de crecimiento (50 – 60 kg) y al inicio de la fase de engorde (80 – 100 kg).

También en este sector del confinamiento se deben mover los animales muertos y aquellos que deben ser objeto de tratamientos terapéuticos.

El movimiento de los animales muertos se los realiza directamente entrando con los carros de la fig.86,alivianando con el carro de transporte; el cadáver viene transportado a un local destinado para este tipo de situaciones en espera de ser recuperado por parte de empresas autorizadas para estos casos.

Expedición

Una vez que se llega al peso de faena previsto, los animales son cargados sobre el trailer mediante la rampa-móvil (fig.79).

(Fig. 90 – Trailer de transporte)

Una vez que se llega al peso de faena previsto, los animales son cargados sobre el trailer mediante la rampa-móvil (fig.79).

(Fig. 90 – Trailer de transporte)

Un operario entra en el box de animales a cargar, mediante dispositivos de conducción (paneles y látigo de plástico) los hace salir por el corredor que tiene salida a la rampa de acceso al trailer.

Normalmente un segundo operario que en algunos casos es el mismo chofer del trailer incita a los animales para que se desplacen por la rampa y subir al trailer.

Una vez completada la carga se efectúa el transporte a faena.

Normalmente un segundo operario que en algunos casos es el mismo chofer del trailer incita a los animales para que se desplacen por la rampa y subir al trailer.

Una vez completada la carga se efectúa el transporte a faena.

Gestión Alimenticia

La alimentación de los cerdos es la operación que mas se repite en el curso de una jornada en el ciclo de crianza.

Podemos analizar algunos aspectos principales que son relativos a:

1) STOCK Y CONSERVACION.

2) PREPARACION Y DISTRIBUCION.

La alimentación de los cerdos es la operación que mas se repite en el curso de una jornada en el ciclo de crianza.

Podemos analizar algunos aspectos principales que son relativos a:

1) STOCK Y CONSERVACION.

2) PREPARACION Y DISTRIBUCION.

1) Stock y Conservación

Los componentes utilizados en la alimentación de los cerdos, pueden ser en forma seca

(harina, pellet, etc.) o en forma líquida (suero de leche, aditivos, etc.).

Es evidente que el diferente origen de los componentes utilizados prevé una diferente forma de conservación y de stock.

Ocurre distinguir inicialmente en función del origen y naturaleza de los componentes, que pueden ser alimentos simples (harina de maíz, soja, etc.) y alimentos compuestos integrales listos para el consumo.

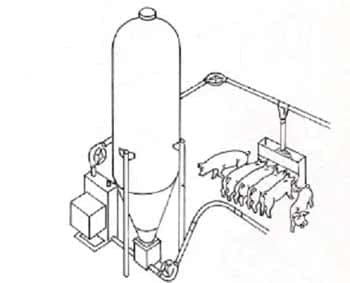

Los primeros son conservados en silos verticales (fig.93) y son movidos mediante tornillo sinfín (chimango) de transporte o con elevadores a tazas. Son componentes que pueden ser utilizados en la preparación de un alimento compuesto industrial para consumo por vía seca o también mezclados y movidos en suspensión mediante un vector líquido (agua, suero).

Los alimentos compuestos integrales son transportados al confinamiento mediante camiones equipados apropiadamente, se hace stock directamente en los silos verticales en fibra de vidrio (fig.93) o acero zincado mediante la utilización de tornillo sinfín (chimango) de descarga prevista sobre el trailer del camión.

Los alimentos simples vienen descargados desde el camión dotado de caja metálica de acopio directamente a la fosa de descarga.

Se trata de un acopio que tiene cota menor que la de descarga del camión, de allí con tornillo sinfín (“chimango”) se envía el producto (cuando se necesite) a los silos verticales en espera de su uso o de la trituración del producto si el mismo viene a granel y se utiliza como harina,(el maíz por ejemplo).

Algunos componentes (integradores minerales y vitamínicos) en forma seca, son retirados en bolsas colocados sobre pallets movilizados con carros elevadores.

Los componentes individuales acopiados en los silos verticales pueden ser mezclados directamente en el momento de utilización para la alimentación de los animales o también los alimentos simples pueden ser reunidos para formar compuestos industriales. Este tipo de trabajo se realiza o tiene mayor difusión en Granjas Confinadas de notables dimensiones en grado de amortizar en poco tiempo los costos asumidos en la realización de una verdadera fábrica de alimentos balanceados.

Los componentes utilizados en la alimentación de los cerdos, pueden ser en forma seca

(harina, pellet, etc.) o en forma líquida (suero de leche, aditivos, etc.).

Es evidente que el diferente origen de los componentes utilizados prevé una diferente forma de conservación y de stock.

Ocurre distinguir inicialmente en función del origen y naturaleza de los componentes, que pueden ser alimentos simples (harina de maíz, soja, etc.) y alimentos compuestos integrales listos para el consumo.

Los primeros son conservados en silos verticales (fig.93) y son movidos mediante tornillo sinfín (chimango) de transporte o con elevadores a tazas. Son componentes que pueden ser utilizados en la preparación de un alimento compuesto industrial para consumo por vía seca o también mezclados y movidos en suspensión mediante un vector líquido (agua, suero).

Los alimentos compuestos integrales son transportados al confinamiento mediante camiones equipados apropiadamente, se hace stock directamente en los silos verticales en fibra de vidrio (fig.93) o acero zincado mediante la utilización de tornillo sinfín (chimango) de descarga prevista sobre el trailer del camión.

Los alimentos simples vienen descargados desde el camión dotado de caja metálica de acopio directamente a la fosa de descarga.

Se trata de un acopio que tiene cota menor que la de descarga del camión, de allí con tornillo sinfín (“chimango”) se envía el producto (cuando se necesite) a los silos verticales en espera de su uso o de la trituración del producto si el mismo viene a granel y se utiliza como harina,(el maíz por ejemplo).

Algunos componentes (integradores minerales y vitamínicos) en forma seca, son retirados en bolsas colocados sobre pallets movilizados con carros elevadores.

Los componentes individuales acopiados en los silos verticales pueden ser mezclados directamente en el momento de utilización para la alimentación de los animales o también los alimentos simples pueden ser reunidos para formar compuestos industriales. Este tipo de trabajo se realiza o tiene mayor difusión en Granjas Confinadas de notables dimensiones en grado de amortizar en poco tiempo los costos asumidos en la realización de una verdadera fábrica de alimentos balanceados.

2) Preparación y Distribución

La preparación del alimento para cerdos se puede realizar de diferentes modos en función de la forma en que es suministrado el alimento.

La alimentación de cerdos por lo tanto puede ser efectuada bajo la forma “ en seco” o bajo la forma “líquida”.

La primera es casi siempre utilizada como complemento a la leche materna, por ejemplo en el último periodo de lactación.

En esta fase, dadas las cantidades consumidas,el alimento es distribuido manualmente por el operario que mediante un balde y paleta llena los comederos de los lechones presentes en cada jaula de parto.

En el sector destete, se puede adoptar al alimento líquido como integrador o como alimento principal.

La elección de una forma de alimentación u otra es en realidad un tema de gestión.

La preparación del alimento para cerdos se puede realizar de diferentes modos en función de la forma en que es suministrado el alimento.

La alimentación de cerdos por lo tanto puede ser efectuada bajo la forma “ en seco” o bajo la forma “líquida”.

La primera es casi siempre utilizada como complemento a la leche materna, por ejemplo en el último periodo de lactación.

En esta fase, dadas las cantidades consumidas,el alimento es distribuido manualmente por el operario que mediante un balde y paleta llena los comederos de los lechones presentes en cada jaula de parto.

En el sector destete, se puede adoptar al alimento líquido como integrador o como alimento principal.

La elección de una forma de alimentación u otra es en realidad un tema de gestión.

Alimentación en forma “ en seco”

La distribución del alimento seco, puede realizarse manualmente mediante carro y balde o prever un sistema automatizado para la distribución.

En el caso de distribución automatizada se utilizan particulares accesorios que consisten en espirales o cadenas de transporte, movilizan el alimento seco desde el silo de stock (fig.93) directamente al interior de los comederos. El sistema de transporte tiene su inicio en la apertura de descarga del silo teniendo derivaciones hacia todos los comederos presentes en la salas, teniendo el sistema de retorno su punto final en el silo de partida. (fig. 91)

La distribución del alimento seco, puede realizarse manualmente mediante carro y balde o prever un sistema automatizado para la distribución.

En el caso de distribución automatizada se utilizan particulares accesorios que consisten en espirales o cadenas de transporte, movilizan el alimento seco desde el silo de stock (fig.93) directamente al interior de los comederos. El sistema de transporte tiene su inicio en la apertura de descarga del silo teniendo derivaciones hacia todos los comederos presentes en la salas, teniendo el sistema de retorno su punto final en el silo de partida. (fig. 91)

(Fig. 91 – Esquema de sistema de transporte para alimento seco)

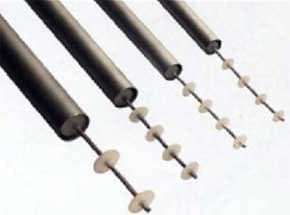

Tales accesorios de transporte son accionados mediante motores eléctricos que proveen el movimiento de discos unidos entre si mediante un cable (fig. 92) en el interior de una cañería de PVC o acero inoxidable, de esta manera el alimento se desliza por la cañería depositando el mismo en cada comedero, que en su momento han sido ya vaciados por los animales.

(Fig. 92 – cables y tubos de transporte para alimento seco). (Fig.93 – stock de alimentos en silos)

Alimentación en forma “liquida”

En este caso el alimento en seco es movilizado hacia los comederos suspendidos en un medio líquido como el agua o el suero de leche.

Esta forma de alimentación prevé la predisposición de un verdadero y propio local de preparación del alimento (broda) o cocina, dónde se instalan todas las maquinas que componen el sistema de alimentación.

Los varios componentes del sistema deben ser correctamente integrados y coordinados entre ellos para lograr un correcto funcionamiento.

a) Sistema de dosificación.

b) Tanque y sistema de preparación – mezcla alimenticia (broda).

c) Bombas de distribución.

d) Entubado.

e) Válvulas de distribución.

El sistema de dosificación reviste un rol esencial en la instalación ya que se determina la cantidad de los componentes en forma individual para cada ración.

Los tanques de preparación (fig. 94) se construyen en acero inoxidable, PVC o fibra de vidrio (VTR), de diferentes formas (circular, cúbica o elíptica)dotadas de 3 o 4 pies de apoyo, colocados sobre celdas de cargas y vinculados al sistema de tara.

Estos tanques pueden ser de tipo cerrado o abierto y están en comunicación directa con el tornillo sinfín (“chimango”) de descarga de los silos de materia prima, a través de los cuales reciben los componentes individuales de la ración, previa aceptación digital realizada en la computadora.

En este caso el alimento en seco es movilizado hacia los comederos suspendidos en un medio líquido como el agua o el suero de leche.

Esta forma de alimentación prevé la predisposición de un verdadero y propio local de preparación del alimento (broda) o cocina, dónde se instalan todas las maquinas que componen el sistema de alimentación.

Los varios componentes del sistema deben ser correctamente integrados y coordinados entre ellos para lograr un correcto funcionamiento.

a) Sistema de dosificación.

b) Tanque y sistema de preparación – mezcla alimenticia (broda).

c) Bombas de distribución.

d) Entubado.

e) Válvulas de distribución.

El sistema de dosificación reviste un rol esencial en la instalación ya que se determina la cantidad de los componentes en forma individual para cada ración.

Los tanques de preparación (fig. 94) se construyen en acero inoxidable, PVC o fibra de vidrio (VTR), de diferentes formas (circular, cúbica o elíptica)dotadas de 3 o 4 pies de apoyo, colocados sobre celdas de cargas y vinculados al sistema de tara.

Estos tanques pueden ser de tipo cerrado o abierto y están en comunicación directa con el tornillo sinfín (“chimango”) de descarga de los silos de materia prima, a través de los cuales reciben los componentes individuales de la ración, previa aceptación digital realizada en la computadora.

(Fig. 94 – Tanques de acero inoxidable de preparación y distribución de mezcla alimenticia (broda))

La capacidad de estos tanques es limitada, variable de 2 a 5 toneladas, equipados con sistema de agitación para obtener la homogeneización de la mezcla (broda) ya sea en la fase de preparación como en la distribución.

La mezcla (fig. 95) representa un aspecto de gran importancia en lograr la homogeneidad de la misma en tiempo y forma, garantizando la correcta distribución de la ración en la boca del cerdo, es esta la causa que motiva numerosas propuestas por parte de los constructores de este tipo de sistemas que van desde la particular conformación de las paletas del agitador y su temporización, hasta la disposición de especiales deflectores en las paredes del mismo recipiente de mezcla.

La mezcla (fig. 95) representa un aspecto de gran importancia en lograr la homogeneidad de la misma en tiempo y forma, garantizando la correcta distribución de la ración en la boca del cerdo, es esta la causa que motiva numerosas propuestas por parte de los constructores de este tipo de sistemas que van desde la particular conformación de las paletas del agitador y su temporización, hasta la disposición de especiales deflectores en las paredes del mismo recipiente de mezcla.

(Fig.95 – Mezcla Alimenticia (broda) en el interior de un tanque de preparación)

En el caso que venga previsto el empleo de pastones ensilados (maíz, trigo, sorgo, etc.)se debe disponer de un pre-tanque de mezcla, que permite realizar en el mismo una primera mezcla del pastón con agua, de esta forma se puede transportar el producto desde el silo a la cocina (local de mezcla) mediante bombeo e introducirlo fácilmente en el tanque de mezcla alimenticia.

Terminada la fase de preparación del alimento, este es movilizado mediante entubado y válvulas de distribución directamente a los comederos del confinamiento sin la asistencia por parte del operario, cuya función se limita solamente al control del funcionamiento de la instalación explicada.

Gestion de Efluentes Zootecnicos

La gestión de los efluentes zootécnicos producidos en el confinamiento porcino es variable en función de la tipología utilizada.

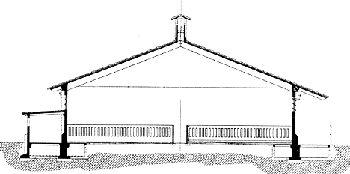

Estos locales, se caracterizan generalmente por la producción de deyecciones, que son recogidas debajo de pisos ranurados previstos en toda el área del box o eventualmente en el área mas estrecha que ocupa la faja de defecación como queda evidenciado en la fig.96.

Actualmente se ha abandonado la tipología con pisos macizos (llenos) y faja de defecación con bloques auto-desmontables responsables de una notable disolución del material defecado, por ello se han desarrollado soluciones con fajas de defecación externa e interna siempre en pisos ranurados.

(Fig.96 - Sala Confinada con fajas externas e internas de defecación en pisos ranurados)

La gestión de los efluentes zootécnicos producidos en el confinamiento porcino es variable en función de la tipología utilizada.

Estos locales, se caracterizan generalmente por la producción de deyecciones, que son recogidas debajo de pisos ranurados previstos en toda el área del box o eventualmente en el área mas estrecha que ocupa la faja de defecación como queda evidenciado en la fig.96.

Actualmente se ha abandonado la tipología con pisos macizos (llenos) y faja de defecación con bloques auto-desmontables responsables de una notable disolución del material defecado, por ello se han desarrollado soluciones con fajas de defecación externa e interna siempre en pisos ranurados.

(Fig.96 - Sala Confinada con fajas externas e internas de defecación en pisos ranurados)

Otras soluciones contemplan la realización con pisos ranurados en todo el interior de las salas y la presencia de fosas de stock de deyecciones que se posicionan debajo de estos pisos (fig.97). Estas soluciones son las responsables de empeorar la calidad del aire “indoor”(interior), por este motivo no se permite en la actualidad este tipo de fosas, sino aquellas que se posicionan debajo de pisos ranurados pero su función es la de “vehículizar” las deyecciones.

Diferentes son las modalidades utilizadas para permitir un desplazamiento del fluido y el vaciado de las fosas. Entre estas posibles modalidades podemos recordar:

1) Vaciado por rebalse continúo.

2) Vaciado discontinuo a gravedad (vacuum system).

3) Vaciado por flushing.

4) Por agitación mediante rastrillo mecánico.

Diferentes son las modalidades utilizadas para permitir un desplazamiento del fluido y el vaciado de las fosas. Entre estas posibles modalidades podemos recordar:

1) Vaciado por rebalse continúo.

2) Vaciado discontinuo a gravedad (vacuum system).

3) Vaciado por flushing.

4) Por agitación mediante rastrillo mecánico.

(Fig.97 – Fosa de vaciado y pisos ranurados de hormigón premoldeado)

1. Fosa de Movimiento de Fluido a Rebalse Continuo

Estas fosas contienen en uno de sus extremos una canaleta de altura variable (fig.98), altura dimensionada en función de la longitud de la fosa que permite mantener un estrato líquido de fondo sobre el cuál se desliza la masa sólida de defecación.

Estas fosas contienen en uno de sus extremos una canaleta de altura variable (fig.98), altura dimensionada en función de la longitud de la fosa que permite mantener un estrato líquido de fondo sobre el cuál se desliza la masa sólida de defecación.

(fig. 98 – fosa con canaleta a rebalse continuo)

(fig.99 – fosa con canaleta a rebalse en cascada)

El fondo de la fosa es perfectamente plano (cota cero) y el funcionamiento de todo el sistema esta asegurado por las fermentaciones anaeróbicas que se instauran en el interior de la masa defecada y en particular de los gases desprendidos en forma de burbujas que movilizan en superficie las partículas sólidas inicialmente sedimentadas.

En los casos de grandes longitudes de fosa es conveniente realizar más canaletas pero en cascada (fig.99).

En los casos de grandes longitudes de fosa es conveniente realizar más canaletas pero en cascada (fig.99).

2. Vaciado Discontinuo a Gravedad (Vacuum System)

Consiste en la realización de un verdadero desagüe con cañería de PVC (plástico reforzado) colocada debajo de la platea-fondo fosa (fig.100).La red de desagües está vinculada a la fosa mediante varios orificios de fondo (distribuidos uno cada 10 m2 aprox.).El sistema drenante está cerrado mediante una adecuada compuerta en acero inoxidable o PVC. De esta forma la masa defecada se acumula en la fosa hasta el momento de apertura de la válvula, que determina la rápida descarga del fluido defecado arrastrando todo material sólido remanente sin riesgo de entascamiento. Esto se debe al efecto de “aspiración” que se crea en los diversos orificios y el veloz escurrimiento del fluido por la cañería. En fase de construcción de este sistema se puede prever que la platea-fondo fosa sea plana o eventualmente con mínima pendiente hacia los orificios de descarga.

(fig.100 – Esquema de vaciado discontinuo a gravedad - vacuum system)

Consiste en la realización de un verdadero desagüe con cañería de PVC (plástico reforzado) colocada debajo de la platea-fondo fosa (fig.100).La red de desagües está vinculada a la fosa mediante varios orificios de fondo (distribuidos uno cada 10 m2 aprox.).El sistema drenante está cerrado mediante una adecuada compuerta en acero inoxidable o PVC. De esta forma la masa defecada se acumula en la fosa hasta el momento de apertura de la válvula, que determina la rápida descarga del fluido defecado arrastrando todo material sólido remanente sin riesgo de entascamiento. Esto se debe al efecto de “aspiración” que se crea en los diversos orificios y el veloz escurrimiento del fluido por la cañería. En fase de construcción de este sistema se puede prever que la platea-fondo fosa sea plana o eventualmente con mínima pendiente hacia los orificios de descarga.

(fig.100 – Esquema de vaciado discontinuo a gravedad - vacuum system)

3. Vaciado por Flushing

Esta es una solución que permite agilizar el movimiento de la masa-liquido mediante una corriente generada por el flujo de líquido defecado en stock haciéndolo recircular en el fondo de la fosa. En realidad, el estrato de fluido (aprox. 8 – 10 cm.) que recibe las defecaciones producidas por los animales es periódicamente sustituido con limites de tiempo programados (12 – 24 hs), este estrato es reemplazado por el liquido defecado extraído del stock que se hace recircular desde la parte frontal de la fosa. La recirculación puede ser prevista extrayendo material de stock según tres modalidades:

a) Recirculación con utilización de material de defecación fresco.

b) Recirculación con utilización de material de defecación aireado en el stock.

c) Recirculación con utilización de material de defecación estabilizado en tanque de tratamiento. (fig.101)

Esta es una solución que permite agilizar el movimiento de la masa-liquido mediante una corriente generada por el flujo de líquido defecado en stock haciéndolo recircular en el fondo de la fosa. En realidad, el estrato de fluido (aprox. 8 – 10 cm.) que recibe las defecaciones producidas por los animales es periódicamente sustituido con limites de tiempo programados (12 – 24 hs), este estrato es reemplazado por el liquido defecado extraído del stock que se hace recircular desde la parte frontal de la fosa. La recirculación puede ser prevista extrayendo material de stock según tres modalidades:

a) Recirculación con utilización de material de defecación fresco.

b) Recirculación con utilización de material de defecación aireado en el stock.

c) Recirculación con utilización de material de defecación estabilizado en tanque de tratamiento. (fig.101)

(Fig. 101 – Tanque de tratamiento de efluentes)

La recirculación utilizando material defecado fresco es el más simple de realizar: se efectúa la extracción directa del fluido de la cámara (depósito de descarga inicial) que se ubica generalmente a la salida de la sala que se le realiza el vaciado, de allí se bombea mediante bomba centrífuga hacia el fondo de la fosa a limpiar. Este trabajo por un lado tiene una notable simplicidad de realización y por otro, no es siempre efectivo en asegurar suficientes garantías sanitarias en el confinamiento, debido a la presencia de potenciales patógenos todavía inactivos que pueden ser inyectados otra vez al confinamiento, además viene comprometido la calidad del aire con desarrollo de olores y liberación de gases nocivos del fluido.

Mejores resultados se obtienen cuando se emplea material defecado aireado.

Este tratamiento consiste en imprimirle una intensa oxigenación al material defecado en stock, gracias a la incorporación de aire en cantidades suficientes para promover el desarrollo de fermentación aeróbica, se da mas velocidad biodegradable a la descomposición de la sustancia orgánica eliminando de esta forma la producción de compuestos malolientes.

Es evidente que el empleo de fluidos estabilizados permite reducir y además evitar los antedichos inconvenientes, superando también las contraindicaciones sanitarias.

En todo caso es buena norma la utilización de material stockeado sometido preventivamente a tratamiento de separación sólido – líquido.

Pueden además entrar en este tipo de solución de gestión, “las canaletas

múltiples” (fig. 102) y el piso ranurado “Lusetti” (fig. 103) dónde cada ranura corresponde a una canaleta en PVC.

Mejores resultados se obtienen cuando se emplea material defecado aireado.

Este tratamiento consiste en imprimirle una intensa oxigenación al material defecado en stock, gracias a la incorporación de aire en cantidades suficientes para promover el desarrollo de fermentación aeróbica, se da mas velocidad biodegradable a la descomposición de la sustancia orgánica eliminando de esta forma la producción de compuestos malolientes.

Es evidente que el empleo de fluidos estabilizados permite reducir y además evitar los antedichos inconvenientes, superando también las contraindicaciones sanitarias.

En todo caso es buena norma la utilización de material stockeado sometido preventivamente a tratamiento de separación sólido – líquido.

Pueden además entrar en este tipo de solución de gestión, “las canaletas

múltiples” (fig. 102) y el piso ranurado “Lusetti” (fig. 103) dónde cada ranura corresponde a una canaleta en PVC.

(Fig.102 – Fosa de movimiento con canaletas múltiples)

(Fig. 103 - Pisos ranurados “Lusetti”)

4. Por Agitación mediante Rastrillo Mecánico

El desplazamiento de las deyecciones viene realizado mediante un rastrillo mecánico (fig. 104) instalado sobre el fondo de la fosa.

(Fig. 104 – Rastrillo mecánico instalado debajo del piso ranurado)

El desplazamiento de las deyecciones viene realizado mediante un rastrillo mecánico (fig. 104) instalado sobre el fondo de la fosa.

(Fig. 104 – Rastrillo mecánico instalado debajo del piso ranurado)

De este modo las deyecciones frescas son alejadas con mas seguridad, contribuyendo

al mejoramiento de las condiciones ambientales internas del confinamiento.

Las profundidad de la fosa para utilizar el rastrillo mecánico debe tener entre 30 y 40 cm., con la posibilidad de utilizarlo además cuando se realizan refacciones en locales ya existentes. Estas soluciones no están privadas de inconvenientes ya que vale la pena evidenciar lo siguiente:

a) El sensible aumento de los costos de construcción y de las intervenciones de mantenimiento que son frecuentes a causa del ambiente de trabajo particularmente agresivo.

b) Notable dificultad para cada eventual intervención de reparación no programada.

al mejoramiento de las condiciones ambientales internas del confinamiento.

Las profundidad de la fosa para utilizar el rastrillo mecánico debe tener entre 30 y 40 cm., con la posibilidad de utilizarlo además cuando se realizan refacciones en locales ya existentes. Estas soluciones no están privadas de inconvenientes ya que vale la pena evidenciar lo siguiente:

a) El sensible aumento de los costos de construcción y de las intervenciones de mantenimiento que son frecuentes a causa del ambiente de trabajo particularmente agresivo.

b) Notable dificultad para cada eventual intervención de reparación no programada.

Temas relacionados:

Autores:

Recomendar

Comentar

Compartir

13 de octubre de 2006

Estimado Lic. Carlos Botto Rosales: Buenas tardes,efectivamente el costo del proyecto es un del presupuesto general de la obra, hace tiempo que vengo pregonando de trabajar en forma interdiciplinaria, cada uno en lo suyo,usted si es productor demasiado trabajo tendra en administrar la producción,el ingeniero agrónomo con el asesoramiento que le compete, al veterinario en la sanidad animal, al ingeniero zootecnista en el proyecto ganadero, nosostros los ingenieros civiles, especialistas en este tipo de construcciones, trabajamos en el diseño, en la investigación con materiales reciclados o no, en las nuevas técnicas constructivas,en la utilización de materiales de baja, mediana o alta tecnología, de alta o baja durabilidad,de alta mediana o baja resistencia al amoníaco, componente quimico fastidioso en los confinamientos porcinos,et.etc.etc.

Por lo comentado, le recomiendo que consulte con vuestra cooperativa a Engormix que le pasaran mis datos privados, esta empresa nos dá la posibilidad de conocernos, a su vez esta comunidad tambien de alguna manera participa en la inversión porque de otra forma no nos podríamos conocer, o sea en este tipo de emprendimientos todos estamos involucrados, por ende el trabajo de cada participante viene logicamente remunerado,consulte a Engormix con el Sr Hugo Gargaglione que le sabrá explicar como es la metodología a seguir, existe mucha amabilidad y seriedad en cada caso particular.Muchas Gracias y cordiales saludos.

Recomendar

Responder

25 de septiembre de 2006

Buenas tardes a todos. Quisiera en primera instancia agradecerles la participación en este foro, que me parece de enorme importancia para mejorar la producción porcina en Latinoamérica. En mi opinión podemos entre todos (productores, profesionales y lectores), lograr una optimización de granjas para pequeños y medianos productores, utilizando recursos mínimos para cada región en particular.

Seré lo más sintético posible en este resumen de respuestas, para poder analizar en forma conjunta todas las conclusiones Macro en este foro, para poder ya entrar de lleno a la próxima publicación que será más detallada, pero con comentarios más relacionados a un análisis Micro de este tipo de Granjas.

- Ing. Hernando Cárdenas de Costa Rica, espero haberle correspondido con el artículo publicado días atrás de “producción de Biogás; justamente utilizar las deyecciones porcinas en forma programada mediante los vacíos sanitarios de cada sala confinada, se completa un aprovechamiento integral con la producción de metano e insumos de alta fertilidad, ya que proveen a cada pequeña Granja de una total autonomía de producción, optimización de costos, altos rendimientos en calidad y cantidad.

- Sr. Oscar Oviedo, las medidas de las diferentes salas van de acuerdo al plan de inversión que desea desarrollar, si quiere iniciar con un mínimo de 50 madres hasta llegar a una producción con 150 madres, quiere hacer sólo reproducción o sólo crecimiento? Por este motivo es conveniente estudiar cada caso en particular, efectuar un relevamiento de datos técnicos “in situ” o sea en su granja, y poder decidir qué tipo de solución es la más apropiada, ya sea a corto, mediano o largo plazo, depende de su elección. Las medidas son muy variadas; le aconsejo que antes de iniciarse se asesore muy bien con su técnico de zona, seguramente le aconsejarán instalaciones mixtas. Si es así, escríbame que lo puedo ayudar y mucho.

- Sr. Dardo Perpignan Reyes (Colombia), con este tipo de Confinamientos, los períodos de amortización son muy bajos, los costos se minimizan por el excelente rendimiento y calidad del producto generado, certificando calidad. Usted está en condiciones de exportar a cualquier país de alto consumo porcícola, y será retribuido por el tipo de cambio de moneda de aquel país importador, ya que usted vende alimentos de alta calidad.

- Ing. Euster Alcibar Acosta (Ecuador), para comenzar con 10 reproductoras y hacer sólo reproducción por mi humilde opinión le aconsejo un proyecto de construcción de corto plazo (3 años) hasta 50 – 70 madres a futuro, Gestación en box y jaulas individuales, 20 parideras distribuidas en 5 pequeñas salas de 4 parideras c/u y sala de destete hasta 30 Kg. todas las salas en un único edificio termo-ventilado con ventilación forzada, cámara de aire, con materiales del lugar, hormigón, tirantes de madera económica, bloques de hormigón 20x20x40, pisos ranurados de hormigón (ranura 1,8 cm.) realizados en la propia granja(0,60x1,20mts), extractores económicos, cortinas de PVC para cerramiento lateral, etc., la superficie aproximada es de 500 a 600m2 (un solo edificio). Por lo demás escríbame que lo puedo asesorar a distancia, porque tengo toda la información informatizada y con mucho gusto lo ayudaré.

- Sr. Diego Díaz (Tucumán – Argentina), estimado Diego, te aconsejo que entres al foro del artículo “producción de biogás” que allí tendrás solucionado algunas dudas conceptuales de producción de metano.

- Sr. Andrés Oñate Bañados (Araucania – Chile), me parece muy interesante su comentario. Con respecto al comportamiento del jabalí en confinamiento, me comentaron ya varios especialistas en el tema que este animal tiene las mismas características de crianza que los cerdos en confinamiento, por lo tanto si desea información de proyectos de construcciones para reproducción y/o crecimiento, querría saber cuál sería su proyecto integral, con mucho gusto lo ayudaría, la información técnica está disponible para su caso en particular. Consulte mi casilla de correos por ENGORMIX, que tengo toda la información digitalizada.

- Sr. Pablo Infantes Chávez (Lima - Perú), sería un placer poder realizar en conjunto algún proyecto de confinamiento a ciclo cerrado con producción de biogás, adaptable a vuestra región; usted por lo que he leído es un profesional muy preparado en lo que le compete. Mi opinión es que cada persona debe desempeñar el rol laborativo que le compete; en su caso es su especialidad que son el funcionamiento de estos benditos biodigestores, no? Me gustan muchísimo sus aportes técnicos que prestigian estos foros, sinceramente. Un cordial saludo.

- Sr. Gastón Formiconi (Bs As – Argentina), para esa pequeña cantidad de madres me parece lógico trabajar a campo abierto que no tendrá dificultades para el manejo de los animales, le aconsejo esa opción; en cambio si desea pasar a un mínimo de 50 -70 madres a futuro le aconsejo el confinamiento semi-intensivo para los primeros períodos.

- Ing. Manuel Torres Hernández (Coahuila – México), Es un placer contactarme con UD. por este medio, no soy veterinario, ni licenciado en gestión animal, ni Ing. Zootecnista, pero por todas las granjas que he construido y el haber podido observar el funcionamiento pos - construcción, el trato a los animales en las jaulas de gestación es de alta precaución, totalmente higiénico y de buen trato con herramientas adecuadas, ya que es fundamental en la producción generar en esa área una alta estimulación sin provocar estrés, ni enfermedades. Por lo demás no le puedo hacer comentarios al respecto, ya que mi función es construir de la mejor manera que requiere el profesional competente.

- Dr Bosco Quintero (Panamá), justamente el objetivo de estas publicaciones es poder informar y crear con conceptos básicos a los jóvenes y nuevos productores una nueva manera de producir y concientizar a futuro que existen otras formas de producción animal de alto confort zootécnico, es fundamental educar en nuestras regiones con argumentos reales y sin dejar de tener en cuenta algo que es fundamental que es el impacto ambiental muy dejado de lado por muchas cuestiones que no polemizaré en estos comentarios.

- Dr. Fernando Contreras Molina (Lima – Perú), le agradezco su comentario, pero la respuesta es similar a la anterior.

- Sr. Elio Becerra ( Miranda – Venezuela), estimado amigo, le parece oneroso construir con materiales como Hormigón, madera, estructuras metálicas con hierro ángulo pre-pintadas, muy livianas, cortinas de PVC; por supuesto que existen automatizaciones que inicialmente no hacen falta colocarlas, pero cuando se comienza con este tipo de instalaciones usted mismo irá reinvirtiendo, cambia totalmente el tipo de gestión.

- Sr. Héctor Enrique Botello Morantes (Mérida - Venezuela), estimado Sr, le pido fervientemente que consulte el artículo “Producción de Biogás” que allí en ese foro comenzará a sacarse varias dudas.

- Ing. Manuel Oliva (Santa Cruz – Bolivia), estimado amigo, no le entiendo su pregunta? tiempos óptimos de construcción, costos de construcción, mejoramiento de peso en estas salas confinadas? Si es así, le respondo diciendo que un edificio de 600 m2, considerando sólo el tiempo de construcción, montaje y demás, o sea en poner en funcionamiento trabajando en forma contínua, con un plan de avance de obra bien programado, en 4 meses tiene el edificio con cámaras de inspección y tanque de stock de efluentes terminados para poder meter los animales y comenzar a producir. Le comento además que el equipamiento interior también se inicia a producir desde el momento que se inicia la obra, todo realizado con mano de obra de su granja y proveedores del lugar por supuesto.

- Sr. Miguel Alberto Moncada (Cundinamarca – Colombia), le agradecería si puede entrar al foro de “producción de Biogás” que creo que allí podrá iniciar a familiarizarse con el tema.

- Ing Javier Darío Bahamon Barajas (Cundinamarca – Colombia), le agradezco su crítica, pero su pregunta va enfocada para mis colaboradores que son veterinarios y licenciados en gestión animal, le puede responder sólo de preguntas con orientación de tipologías constructivas de edificios en confinamiento.

- Sra. Esperanza del Pilar Granados Alfonso (Cundinamarca – Colombia), desde ya mis afectuosos saludos por sus comentarios atinados, y además por interesarse por el artículo publicado, le puedo responder que para este tipo de emprendimientos he proyectado diferentes tipo de edificios económicos de alto rendimiento, con materiales apropiados que tengan disponibilidad en la zona, que sean funcionales para generar integración entre los productores, y además crear mano de obra en las respectivas regiones para realizar mínimos esfuerzos económicos. Sería de fundamental importancia el apoyo oficial de vuestra parte, los proyectos subsidiados contemplan un pliego de especificaciones, con planes de avance de obra para poder desembolsar por certificación de obra, los períodos de retorno o recupero son a corto plazo, con bajo período de gracia, ya que cuando se cierra el primer ciclo productivo (que es aproximadamente al 6to u 8vo mes de concluida la obra), el productor comenzaría a devolver el dinero que sería un porcentaje de la producción realmente obtenida. Estimada Esperanza, si desea más detalles no dude en consultarme porque poseo información de trabajos realizados al respecto. Muchas gracias por leerme.

- Sr. SIMON MARCHAN (Guarico – Venezuela), estimado productor, consulte con Engormix mi correo electrónico que lo puedo asesorar a distancia, ya que poseo toda información digitalizada.

- Sra. Dulce Torres (Mérida – Venezuela), estimada productora, le agradezco sus críticas y quisiera hacerle un sintético comentario para la Cooperativa Pro-Natural en la que Ud. participa. Los proyectos de estas granjas en confinamiento tienen un objetivo meramente integrador de productores, es decir mientras algunos productores trabajan sólo en Reproducción (gestación-parto), otros trabajan sólo en Crecimiento (Destete- hasta 30-40 kg y Engorde desde 30 kg hasta 100-130kg), la cooperativa funciona como coordinadora de la fase de producción primaria, comercialización y transporte, quiere decir que al generar de antemano un proyecto cooperativo, en el pliego de especificaciones vienen explicados el volumen de producción que la cooperativa quiere desarrollar de acuerdo a la cantidad de productores que quieren participar, cada uno con su trabajo especifico, la tipología constructiva de las granjas son similares ya que se trabaja con una variedad de razas y perfomance productivo que se debe respetar para lograr una certificación adecuada para exportación y consumo interno, es importante en estos casos respetar una normativa cooperativa que le dará prestigio a futuro y progreso sustentable en el tiempo. Tengo bastante información digitalizada por lo que la distancia no exige ningún impedimento. Muchas Gracias por leerme.

- Sr. Eduardo López L.(Manabi – Ecuador), querido amigo, para este tipo de construcciones, si el emprendimiento está cerca de la zona costera ecuatoriana no tiene ningún problema de razas, ni de clima, sí se tiene en cuenta la dirección de vientos predominantes y la protección de las estructura a la agresión oxidante, es decir aconsejo en estos casos una buena protección galvánica a las estructuras metálicas, una buena termo-ventilación en salas de parto y destete (ventilación forzada) y para gestación – engorde (ventilación natural). Por favor no deje de consultarme para requerirle más datos climatológicos y demás para detallar la colaboración técnica.

- Oscar Cousin (Pichincha – Ecuador), estimado Oscar, creo que con todas las respuestas que anteriormente he realizado, hay sobradas indicaciones para realizar pequeñas y medianas granjas en confinamiento, la mejora es notable bajo diferentes puntos de vista, es mi humilde opinión por supuesto.

- Dr.Gustavo Flores Dávila (México – México), le agradezco su crítica, espero serle útil en lo que corresponda.

- Dr.René Eduardo (Piura – Perú), estimado René, si usted lee con detenimiento todas estas respuestas que he dado, por su profesión de manejar números en la gestión financiera, corto período de retorno, bajo período de amortizaciones, altos índices de rendimiento y calidad, óptima comercialización con grandes posibilidades de certificación para exportación, bajo impacto ambiental, es decir existen múltiples factores que ameritan este tipo de inversiones.

Nota: Otra vez, desde ya muchas gracias por leerme y estoy a vuestra disposición para lo que corresponda.

Ing. Civil Roberto Montanaro

Consultor Internacional

(Miembro de ENGORMIX)

Recomendar

Responder

28 de agosto de 2006

Sres colegas y amigos latinoamericanos: les agradezco las críticas del artículo. En estos momentos estoy preparando Granja Porcina 1, que es una ilustración de diferentes sistemas constructivos con especial énfasis en la ventilación (forzada y/o natural), en las diferentes salas del confinamiento. En lo que respecta a recomendaciones y asesoramiento específico, les aconsejo ponerse en contacto con mi casilla de correo electrónico mediante la intermediación de ENGORMIX, para poder brindarles mi apoyo profesional. Es fundamental el asesoramiento técnico y económico en la tipología constructiva cuando se inicia este tipo de actividad. Muchas Gracias por leerme, y estoy a sus órdenes en lo que corresponda.

ROBERTO MONTANARO

Ing. Civil

Consultor Internacional

Recomendar

Responder

Alberta Pork

23 de agosto de 2006

Excelente artículo y muy demostrativo. Es de pensar en el método de inseminación, cuántos servicios por concepción hay? Qué tan viable es el sistema de dejar drenar el semen sin asistencia y peso en el dorso? Está sustentado que el peso del reproductor en el momento de la monta induce la cantidad de óvulos, o sea en la tasa de ovulación, y es evidente en la tasa de concepción. Es de mirar bien estos puntos. Excelente presentación e investigación. Felicitaciones.

Recomendar

Responder

3 de mayo de 2018

Buenas tardes megustaria que me ayuden con planos o con más especificaciones sobre el tema Gestion de Efluentes Zootecnicos para aplicarlos en mi granja

De antemano estoy agradecido

Recomendar

Responder

22 de febrero de 2017

Estimados,

La solución al problema térmico en los galpones es muy sencillo, se utiliza CELULOSA PROYECTADA el cual es un aislante térmico acústico con propiedades mejores que el poliuretano.

Hay que considerar que utlizando celulosa en bajo chapa y poniendo un bajo techo solucionamos el problema de la temperatura tanto en verano como en invierno, logrando reducir al maximo los problemas de calor y frio.

Otra cosa que hay que considerar, es que la celulosa repele a roedores, insectos y previene el ataque biológico, lo que nos da solución a estos problemas en relación a la sanidad animal.

También se controla la condensación en el ambiente, evitando asi el goteo de la chapay la aparicion de moho en las instalaciones.

El costo es economico y las ventajas son fabulosas.

Se puede aplicar a cualquier temperatura ambiente.

Alta eficiencia en aislamiento térmico y acústico.

No se deteriora con el paso del tiempo.

No propaga llama ni humos tóxicos.

Evita el anidamiento de roedores o insectos.

Inofensivo

Su inercia térmica permite control de condensaciones y control de la humedad ambiente

Regulador de la humedad. La higroscopía no altera la resistencia térmica, mantiene inalterables sus propiedades aislantes todo el año.

Posee una densidad promedio mayor a 50 Kg./m3

Excelente valor R y altísimos índices NRC y STC acústicos para cualquier conformación

Sella en un 100% los espacios alrededor de los conductos y cajas de electricidad

Evita infiltraciones, puentes acústicos y térmicos

Reduce al mínimo la filtración de aire y forma una barrera térmica altamente eficiente y eficaz

Se puede aplicar por rociado a cualquier estructura

Evita el ataque biológico

Rápida aplicación

Se pega al sustrato y no se compacta

El proceso de instalación se comporta como un fluido que rellena todas las cavidades, formando un manto continuo

Capacidad Anti-fúngica La sal de boro añadida a la fibra de celulosa la convierte en un material anti-fúngico e imputrescible, ya que es un repulsivo contra insectos e impide la formación de hongos.

Su mayor ventaja es que se comporta como la madera, equilibrando puntas de temperaturas a la vez que tiene una gran capacidad térmica de almacenamiento, actúa de forma anticíclica durante 8/12 horas, manteniendo así el fresco matutino en verano durante las tardes. En invierno protege contra el frío de forma similar a como lo hace la madera.

Cualquier duda este es mi telefono de contacto: 358.15.425.0201

Recomendar

Responder

Special Nutrients

Special Nutrients de Estados Unidos produce adsorbentes de micotoxinas para la alimentación animal y la agricultura orgánica mundial

Enlace recomendado

3 de mayo de 2016

Hola: Tenemos una Granja de 60 vientres pero no esta totalmente condicionada, me gustaría saber el costo para terminar instalaciones del destete y engorda . Gracias

Recomendar

Responder

6 de julio de 2015

desea toda la informacion posiblee elvial1819@hotmail.com espero una respuesta inmediata graciias

Recomendar

Responder

10 de febrero de 2015

hola amigos me gustaria ke me pasaran un dato mas ke nada me orienten comense una engorda de 36 marranitos ya pesan ael rededor de 30 kilos aora kiero aser una jaula de engorda elebada con fierro y piso de plastico me podran ayudar dandome ideas con datos de medidas selos agradesco de antemano grasias saludos desde ZAPOTLANEJO JALISCO MEXICO

Recomendar

Responder

27 de junio de 2013

deceo saver donde puedo octener un curso de enciminacion y costo ya que la produccion la tenemos a base de semental

Recomendar

Responder

¿Quieres comentar sobre otro tema? Crea una nueva publicación para dialogar con expertos de la comunidad.

Usuarios destacados en Porcicultura

Luis Bellido Taber

Cobb-Vantress

MVZ. / Gerente Técnico Comercial del Pacto Andino

Estados Unidos de América

Estados Unidos de América